-

2026-02-28 硅碳棒快速熔断器熔断和可控硅关断

雷击、交流电源接通及断开、硅碳棒快速熔断器熔断和可控硅关断,均有可能导致可控硅两端的电压超过其额定电压或者电压变化率超过可控硅的断态电压临界上升率,如果没有一定的保护,将可能引发可控硅损坏、产品报废等事故。

-

2026-02-26 热功率计算与加热件的选取硅碳棒炉相关参数的计算

经充分调研,决定保留原温度控制系统主回路中的硅碳棒加热件和电阻炉专用变压器,弃用原主回路中的其他元件和整个控制系统。

-

2026-02-25 初步探索硅碳棒和配合料的反应状况

从以上图片和图表中可以得出,褐色玻璃成分含有元素主要有。,Na,Mg,A1,Si,K,Ca,Fe,Ni以及M。等,其中钥的含量是关系着硅碳棒与玻璃液的反应状况。

-

2026-02-23 硅碳棒和配合料的反应状况

针对电熔窑熔制玻璃的状况,初步探索了硅碳棒和配合料的反应状况,在升温程序的不同阶段加人配合料以及硅碳棒进行玻璃原料的几组玻璃熔化实验,通过扫描电镜对几组反应结果进行分析,得出先将配合料加人柑竭中,升温至1380℃时加人硅碳棒片段,然后继续执行

-

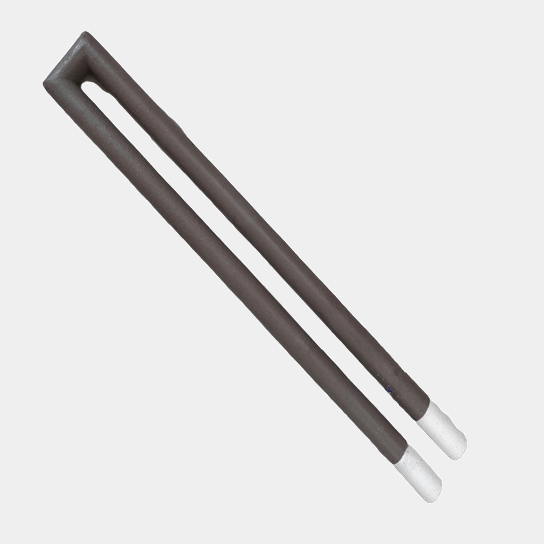

2026-02-22 管式燃烧炉的硅碳棒导电夹

管式燃烧炉的硅碳棒导电夹,多数用铜带,在高温时易氧化,使铜带表面生成氧化铜薄膜此膜松疏易落,往往使铜带与硅碳棒之间产生间隙而导致产生电弧,烧坏铜带并影响调压器的安全和硅催棒的使用寿命。

-

2026-02-13 硅碳棒电炉本体热效率

在熔分过程中,含钒磁性料所需的物理热是由EBT硅碳棒电炉加热补偿的,熔分100kg含钒磁吐料的EBT硅碳棒电炉补偿热电耗式中为熔分100kg含钒磁性料的EBT硅碳棒电炉补偿热电耗。

-

2026-02-12 EBT硅碳棒电炉输人功率的调节

经计算则因渣中V,0:被还原进人铁液造成其含量下降1.113.55百分点;硅碳棒炉内上硅碳棒炉残渣中的Ca0,SiO,以及废铁料中硅被氧化带来的Si0,增量,也会造成含量的下降。2)Fe0:在熔分过程中[Fe0含量基本维持在37.87%39.39%之间。